医療業界では、高品質な開発と規格への厳格な準拠が求められており、良い品質を一定に保つには、開発プロセスが非常に重要な役割を担っています。

いざ、規格に対応したプロセスを構築しようとする際、社内にある既存のプロセスも考慮しないと、現場に合わないプロセスを作ることになりかねません。しかし、チーム・部門ごとのプロセスしかないような組織では、それぞれのプロセス文書や成果物を収集、精査し、社内標準プロセスを定義するところからはじめなければならず、大変な労力となってしまいます。

今回は、医療系企業の子会社であるB社が、どのように環境改善を図り、規格への準拠と一定品質の確保を実現してきたか、その手法や成功の要因に焦点を当て、取り組みをご紹介します。

CONTENTS

チーム間の横断的なやりとりがなく品質がばらついていた

ドイツの医療系企業のアメリカ子会社であるB社は、「FDA」や「IEC 62304」、その他の規格を厳しく管理・準拠しなければなりません。製品やプロセス、ツールの検証にも、とても高いレベルが要求されます。

B社の組織はチーム単位で構成されていて、他のチームと一緒に仕事をすることはあまりなく、チーム間でやりとりのある文書や担当範囲を調整することもほとんどありません。

その結果、品質にバラつきが出てしまい、開発をやり直すことが何度もあって、競合企業よりも高い開発費用がかかっていました。B社は「規程に即した部署間の業務プロセスを作ること」を目標としていました。

チーム間のプロセスを見える化し共有!エラーが0になり製品認証も取得

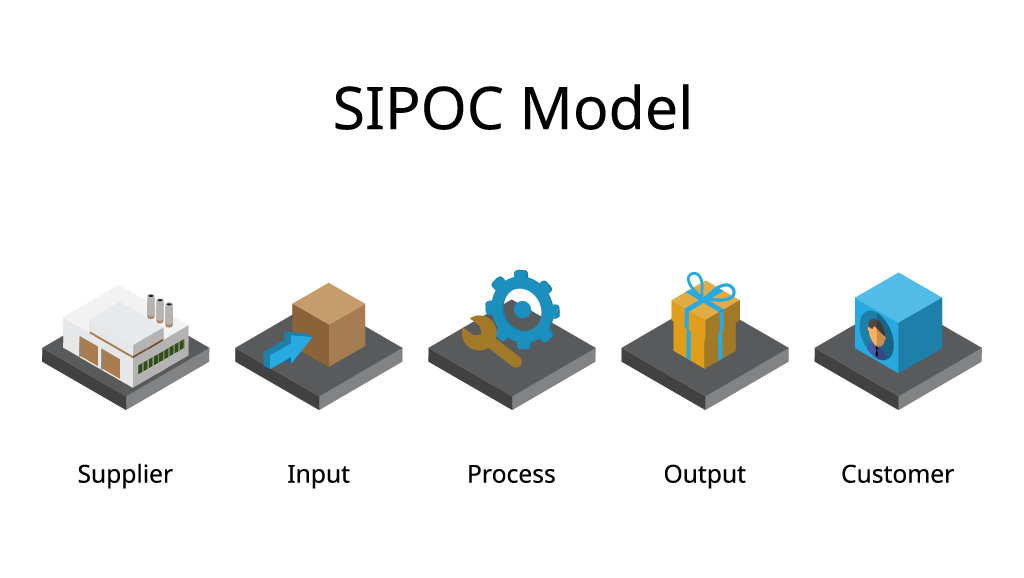

まずは、リーンシックスシグマ(業務改革手法)のSIPOC(Supplier、Input、Process、Output、Customer)に基づいて、それぞれのチームのプロセスを文書化。各チームは、それぞれが必要とするプロセス段階と、その段階の入出力の成果物リストを作成しました。その後、SIPOCをプロセス管理システムStages(ステージズ)にインプットしました。

【Stages】によるプロセスの見える化のおかげで、重複した成果物と作業フェーズ、調整できなかったプロセスを確認することができました。【Stages】で作成されたプロセスは容易に共有できるため、各チームの管理者・メンバーによって最適化や修正ができます。

これによりB社は、チーム間のプロセスが確認できるようになり、ワークフローを簡素化することができるようになりました。【Stages】のプロセスの見える化・自動化機能によって、新しいプロセスを素早く・かんたんに共有することが可能です。

結果的にB社は、会社の重複あるいは不要なプロセスを3分の1以上減らすことに成功しました。各チームはプロセスを共有できるようになり、現場で発生するエラーもほぼ0%まで減少。医療機器会社であるB社は、アメリカで無事に製品認証を受けることができました。

まとめ

| 課題解決に向けた取り組み • SIPOC文書を定義 • 【Stages】へSIPOCをインプット • プロセスフローの見える化 • プロセス定義を最適化 | 【Stages】導入によるベネフィット • プロセスの複雑さが30%以上減少 • 製品エラー発生率がほぼ“0%”に • 製品認証を受ける |

プロセス管理システムStages(ステージズ)

Stages(ステージズ)は、Automotive SPICE、ISO/SAE 21434、ISO 26262などの国際規格とのマッピング機能をはじめ、複雑化するプロセス管理をシンプルにする、製品開発のためのプロセス管理ソリューションです。プロセスの定義、共有、運用の課題をこれ一つで解決。プロセスのPDCAサイクルの着実な運用が可能になります。

Stagesは UL Solutions の製品であり、弊社は国内の正規代理店です。