前回の記事に続き、

弊社の「動的テストツール DT10」の活用事例を紹介していきます。

今回は、キヤノンITソリューションズ社と、ホンダロック社の事例です。

> 前編はコチラ!

最大75%の工数短縮に成功したキヤノンITソリューションズ

SIおよびコンサルティング、各種ソフトウェアの開発・販売を行う

キヤノンITソリューションズは、DT10導入を以前から検討していた。

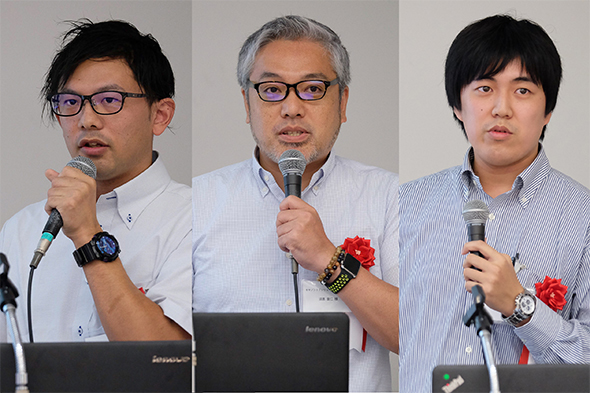

同社インダストリーシステム事業本部 インダストリーシステム第二事業部

インダストリーシステム24開発部 須惠重仁氏と冨永優平氏の説明によると、

DT10を導入済みながらも未活用の顧客がいたため、自社でのノウハウ蓄積も兼ね、

開発工程の短縮と活用事例の取得、新人の教育に利用したと説明する。

組み込みソフトウェア開発に従事していた同部 柿崎遼平氏は、ハードウェア的制限から

実機上のデバッグが困難な案件に遭遇し、コードに埋め込んだprintf文でログを取得して

障害発生箇所を探していた。このプロセスに要する膨大な工数を削減するために、DT10を

利用してテストポイントを埋め込み、ログをUDP通信でPCへ送信したところ、以前の

バグフィックスでは発生しなかった著しいパフォーマンスダウンが確認され、

バグの再現が困難になったという。この問題を解消すべく、柿崎氏は試行錯誤の上、

通信ドライバの開発に至ったと説明する。

今回のケースでは、定常的なタスクからのログなど、解析で重要度が高くないログの削減

が必要であるとの判断からパケット構造を分析。ステップ番号やファイルIDなどを元に出力

の要否を制御した。その結果、テストポイントを埋め込んだ際は検証から修正まで約15

分を要していた一連の処理が、テストポイント挿入前とほぼ等しい約20秒まで短縮したと

いう。同社では関数の遷移を可視化する「関数遷移スコープ」を利用し、ソフトウェアの

ハングアップやデッドロックが発生する関数を突き詰めている。

キヤノンITソリューションズ 冨永優平氏、須惠重仁氏、柿崎遼平氏(写真左より)

さらに削減工数を検証するため、バグの詳細を認識していない開発者へDT10による

デバッグを依頼したところ、5時間程度で原因特定に至った。ベテラン開発者でも

約20時間を必要としていたことを踏まえると、最大75%の工数短縮に成功していることに

なる。同社では、開発者以外もDT10を活用できる環境を作るために、ビルドフローの

簡略化やマニュアル整備を今後の運用の課題として挙げた。

ホンダロックは車載製品用コード開発を最大90%改善

二輪四輪のボディ電装系製品の開発・製造を行うホンダロックでは、イモビライザーや

電動ステアリングロックといった製品のソフトウェア開発にDT10を活用している。

同社では、「実機でリアルタイムにソフトウェアを可視化でき、CPUに依存しない」との

理由でDT10の導入決定に至ったと、同社開発本部 製品開発部 電装BL 技術主任

有村文宏氏は説明する。

導入以前の同社はソフトウェア開発プロセスとしてVモデルを採用し、設計工程と

テスト工程の2つに区分してきた(現在はモデルベースを推進)。だが、車載製品開発に

おけるVモデルでは、実機での検証に時間を要し、問題があった場合は設計工程への

フィードバック遅延につながる。この点を改善するため、同社はDT10の無償・有償

レンタルで検証を繰り返し、現在では複数ライセンスを所有しているという。

ホンダロック 開発本部 製品開発部 電装BL 技術主任 有村文宏氏

同社が最初にDT10を活用したのは電動ステアリングロックの機能統合テスト。

構想・設計・試作・検証といった開発プロセスを数理モデルに基づき実施するモデルベース

開発では、状態変数の確認工数が必然的に増加する。同社においては状態変数の確認1つ

に約5分を必要とし、電動ステアリングロックでは状態数が約150にも及ぶため、

全体では約12.5時間の作業時間を要する。さらに検証が必ずしもスムーズに進むとは

限らず、ブレイクポイントを用いたデバッグはリアルタイムで変数を確認できないため、

「大きなボトルネックになっていた」(有村氏)。そこで状態変数をマルチウェーブスコープ

に登録し、テストシナリオごとに実機を動作。変数値が期待通りの数値になっている

か確認したところ、作業に要した時間は約105分。85%の改善に至ったという。

また、スイッチのオン/オフ時に発生するノイズのチャタリングを除去するため、

同社はデバッグ用ポートを用意し、実機とオシロスコープで確認していた。必然的にコード

変更が伴うため約180分の作業時間を用意していたが、こちらもAnalog Boxを併用して、

外部I/Fと内部変数をマルチウェーブスコープに登録。作業時間を45分まで短縮し、

75%の改善に成功した。

「DT10使用時はコード変更が最小限で済む」(有村氏)ため、作業効率の改善と作業時間の

短縮につながるという。この他にも同社ではコード統合テストやセンサー相関確認など

各開発プロセスにDT10を活用し、タッチセンサー内蔵アウターハンドルの感度調整では

最大90%の作業時間改善に至ったと導入の効果を報告した。

まとめ

いかがだったでしょうか。今回ご紹介した3社は、カバレッジ計測や不具合解析など

様々な用途で、動的テストツールDT10を活用していました。

今回の成功事例を参考に、皆様もぜひ動的テストツールの活用をご検討ください。

【無料セミナー動画】動的テストの事例紹介

組込み機器開発特有のソフトウェアデバッグ、テストにお困りではありませんか?

初期化処理や処理時間、複数CPUのシーケンス処理など、どのようにテストしていますか?

複数の機器で構成されたシステムでは、

「機器同士のやりとりを把握することができない」

「デバッガを使ってブレークをかけることができない」

といった問題にぶつかり、ソフトウェア内部の動きを把握することは困難です。

そこで今回は、動的テストツールDT+ユーザー様を講師にお迎えし、

このような課題に対する活用事例をご紹介させていただきます。

出典:TechFacory 2017年10月24日掲載記事「車載製品用コード開発を最大90%改善、「動的テスト」3つの事例」

http://techfactory.itmedia.co.jp/tf/articles/1710/24/news005.html