組込みソフトの開発者は、さまざまな場面ではんだ付けや線出しをすることを余儀なくされることが多いと思います。

経験がないと、作業に四苦八苦したり、代わりに他の人に作業をお願いすることになったり。

でも正しい知識さえあれば、あなたもできるようになるかも!

はんだごてや線材の選び方をハートランド・データのベテランエンジニアに聞いてみましたので、是非プロービングの際の参考にしてみてください。

CONTENTS

はじめに

ハートランド・データ株式会社は組込み系開発から始まった会社なのですが、最近はWindowsやLinuxなどのOS上にて動作するアプリケーション開発が多くなり、若手エンジニアが”はんだごて”を使用する機会はめっきり減ってきました。

入社後新人研修の際に、ソフト開発時に使用するデバッグ用ボードを自分で作成しますが、それ以降は”はんだごて”を触る機会が全くありません。

組込み系に限らず何らかのハードウェアを駆動させるソフトウェアを開発していると、バグの原因がハードなのかソフトなのかを切り分けて考える必要があり、一般的にはオシロスコープやロジックアナライザを使用して波形を確認しながらデバッグを行っていると思います。

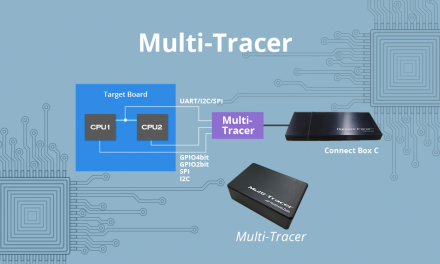

それらの測定器などを使用する際、基板やCPUの端子へケーブルをはんだ付けする必要が多々発生します。ハートランド・データの場合、自社ツール”DT+”を接続する場合など、CPU端子からワイヤー出しを行うことが多いです。

そのような場合、作業を”はんだ付けできる人”にお願いしてしまうことが多いと思いますが、私…いわゆる”はんだ付けができる人”はどのようにはんだ付けをしているのか、ポイントを以下に説明しますので、参考になれば幸いです。

温度調整機能付きのはんだごてが便利

まずは、はんだごてについて。

私が日常的に使用しているはんだごては、こちらのHAKKO FX601-01 (ダイアル式温度制御)。

この HAKKO FX601-01 はAmazon等の通販でも買えるコテですが、温度調整機能がついているので、幅広いはんだ付けが可能です。

鉛フリーはんだは融点がそもそも高いので、温度調節機能付コテを使用するのが便利です。

本職の人はもっと高性能なはんだごてを使用していますが、デバッグなどにてワイヤリングするのであれば、これで十分です。

はんだごてのコテ先の選び方が重要

・ターゲットに合わせて、コテの形状や太さを選ぶ

はんだ付けは基本的には”慣れ”の部分が大きいのですが、それよりもまずは、使用する”はんだごて”の”コテ先”の選び方が重要です。

“大は小を兼ねる”といいますが…兼ねません。

はんだ付けを行うターゲットにより、コテ先を適宜選択することが必要となります。

CPUの足はピンピッチ0.5mm以下が普通ですので、コテ先が大きい(太い)と、”はんだ付け”がうまい人でも無理です。

(いや…頑張ればなんとなるけど…複数本のワイヤー出しの場合は無理かな)

・形状・太さがいろいろあるコテ先。”C型”が使いやすい

コテ先にはいろいろな形状があります。はんだ付けを行うターゲットに合わせて、コテ先を変更します。

コテ先の形状、太さなど種類は豊富ですが、デバッグなどで使用するワイヤリングであれば、1,2種類のコテ先があれば十分対応が可能です。

コテ先形状には B型,BC/C型,D型,I型などなどいろいろな形状がありますが、一般的には”I型”,”C(またはBC)型”を見かけることが多いと思います。

I型

C型

ハートランド・データの社内では”I型”を使う人が多いですが、私は”C型”を好んで使用しています。

“C型”は先端のカットされた部分だけで”はんだ”が溶ける(のる)ので、実際にはんだ付けを行う際、CPUなど隣のピンに余計なはんだが付かないというメリットがあります。

はんだ付けのテクニックが無くても?余計な所にはんだが付かない分、楽に作業が行えます。

個人的には コテ先の断面が約2mm の“2C”と、断面が約0.5mmの ”0.5C”の2種類を使い分けてはんだ付けしています。

この2種類があれば、問題ありません。

0.8mm以上の間隔があれば”2C”、micro USBなど0.5㎜以下の間隔であれば”0.5C”、のような使い分けをしています。

2C : コテ先の断面が約2mm

0.5C : コテ先断面が約0.5mm

細いコテ先を使う場合は熱が逃げやすいので、コテの温度を高く設定することが大事です。

線材の選び方

プロービング用に線材をはんだ付けするのですが、CPUなどピンピッチが狭い箇所へ一般的な線材をはんだ付けするのは太すぎるため厄介ですので、”ポリウレタン線”を使用します。

※私たち昭和世代には”エナメル線”といった方が通じるかもですが…

ポリウレタン線は熱を加えることで被覆が溶けるので、容易に作業が可能となります。

社内では 0.16mmのものを用いてプロービングを行っています。通販で簡単に購入可能ですので、社内に1巻き用意しておくと便利です。

まとめ

- ・鉛フリーはんだは融点がそもそも高いので、温度調節付コテを使用する

- ・大は小を兼ねないので、はんだ付けのターゲットに合わせ適宜コテ先の形状や太さを変える

- ・コテ先が細くなると熱が逃げるので、コテの温度を高く設定する

- ・使用する線材も、はんだ付け箇所に合わせて太さを変える

はんだごてをうまく使用して、プロービングを行いましょう。

最後に

そもそも、バグ潰しのためにプロービングするのは時間がもったいないのです。

試作機を作る際に、プロービングが行えるようハードウェアチームに事前にテストパッドを設けてもらうことも重要です。

DT+などを接続することを前提にコネクタなどを設けた上でDT+を使用することで、クオリティの高いソフトウェア開発が可能となります。

そのように事前にテストパッドやコネクタの準備があれば、量産版ハードができてからはんだ付けをするという大変な思いをしないで済みますので、このブログが無駄な記事になることを切に望みます。